Склад цементу та інших сипких матеріалів із використанням нових технологій.

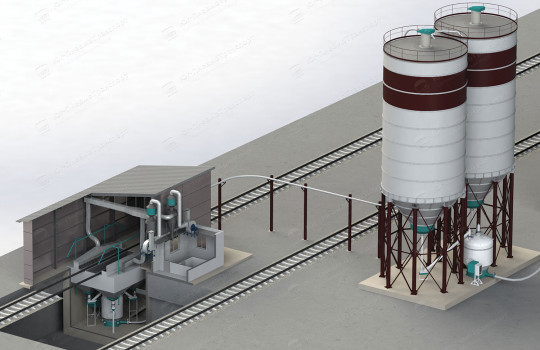

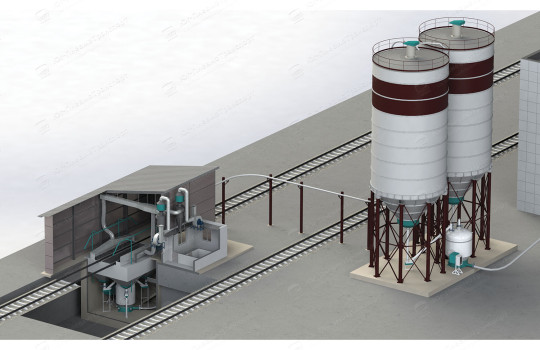

Енергоефективний прирейковий склад цементу

Ми пропонуємо послуги індивідуального проектування, постачання обладнання та інше можливе сприяння у будівництві та запуску комплексу перевалки цементу та інших сипучих матеріалів. Підприємства, які впровадили у свій виробничий ланцюжок дані технології роботи з сипучим матеріалом, стали споживати в 5-10 разів менше електроенергії, це значне зниження витрат, спрямованих на вирішення завдань перевалки, транспортування та зберігання матеріалу.

Пневмотранспортування цементу

Працюючи з цементом на основі принципів “Технології пневмообладнання”, вдалося досягти значного зниження обсягу використовуваного стисненого повітря для його транспортування, разом з тим підвищивши ефективність виробництва. Так, наприклад, питома витрата стисненого повітря, при транспортуванні цементу (насипною щільністю – 1,2 м3/т) у щільному шарі насосами “Бівер”, знижена в порівнянні з конкурентами більш ніж у 5-8 разів, і коливається в районі 6- 9 нм3/т кубів нормалізованого повітря на тонну на відстані 100м. та продуктивності 120 т/год. Робочий тиск у цьому випадку становить від 0,2-0,3 МПа, а енерговитрати приблизно дорівнюють – 0,7 – 1,2 кВт-год/т.

Основні конкурентні переваги системи пневмотранспортування насосами «Beaver», що працюють на основі принципу «Технології пневмообладнання»

Пневмокамерний насос і обладнання, що входять до складу лінії, варто розглядати не як окремі об’єкти, а як єдину «систему пневмотранспорту», в яку входить як сам насос, так і транспортна магістраль з усіма її елементами і вузлами, що мають, іноді, вирішальне значення у процесі пневмотранспорту матеріалу. Принципова відмінність даної системи пневмотранспорту, від інших і схожих за назвою, полягає у способі переміщення матеріалу у трубі. Пневмокамерні насоси «Бівер» переміщують матеріал трубою у щільному шарі зі швидкістю 1-3 м/с, залежно від матеріалу. Реалізація цього процесу, в порівнянні з іншими способами переміщення сипких матеріалів, тягне за собою низку серйозних переваг, у тому числі:

- У рази знижена витрата повітря, більше ніж у 5 разів, на транспортування матеріалу в порівнянні з аналогічними способами пневмотранспорту, як наслідок економія на споживанні енергоресурсів та висока окупність залежно від продуктивності.

- Можливість використання компресорного обладнання з невисокою продуктивністю.

- Зведений до мінімуму абразивний вплив на елементи та вузли трубопроводу (в сотні разів порівняно із струменевим пневмотранспортом), немає необхідності в придбанні «абразивостійких відводів», як наслідок, дуже високий показник збереження фізичних та механічних властивостей матеріалу після закінчення процесу транспортування.

Надійність роботи всієї системи пневмотранспорту зросла, у тому числі, за рахунок зниження швидкостей переміщення матеріалу в трубі в десятки, а то й сотні разів, і, як правило, збільшеного ресурсу роботи обладнання на знос.

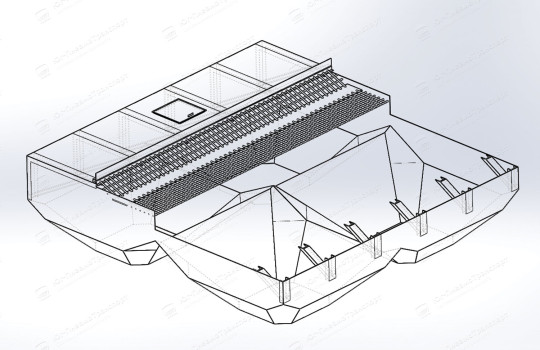

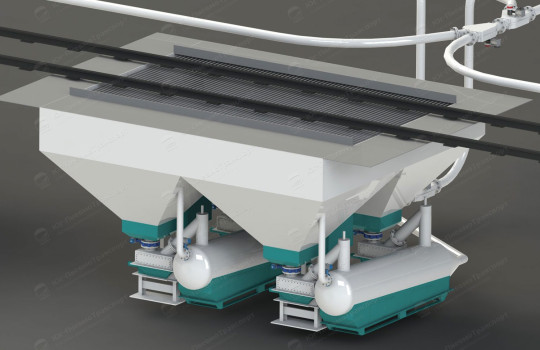

Інноваційний залізничний приямок для перевалки цементу, зерна та інших сипучих матеріалів з вагонів типу “хопер”, спроектований на основі нової технології пневмотранспорту сипучих матеріалів.

Короткий опис:

Вивантаження цементу з вагона здійснюється в приймальний бункер об’ємом до 60м3.

Далі, через чотири пневмо-шарові затвори “Аero С”, або безпосередньо через завантажувальні патрубки, матеріал надходить в один або кілька пневмокамерних насосів “Beaver” об’ємом від 1м3.< /span>

У деяких випадках, транспортування цементу з насоса в силос, що здійснюється в щільному шарі* трубопроводом Ду 80 – 200 мм., проводиться через врізання у випускний конус цього силосу (методом “нижньої врізки”). При цьому питома витрата нормалізованого повітря може коливатися в районі від 1,5 до 6 нм3/т тиском 0,05 – 0,3 МПа. Питомі витрати електроенергії у разі, приблизно, рівні ~ 0,4-0,9 кВт-год/т. Зазначимо, що можна використовувати будь-який доступний спосіб подачі матеріалу на склад.

Ангар, приймання та обслуговування залізничного складу, може обладнатися системами витяжки та очищення забрудненого повітря – аспірацією.

* – Тільки насоси “Beaver”, реально здійснюють, на практиці, транспортування матеріалу в щільному шарі, зі швидкістю руху матеріалу по трубі до 1-3 м/с. /span>

загальною продуктивністю від #302b28; 30 до 240 тонн на годину, сумарним енергоспоживанням від 50 кВт-год.

Основні параметри:

- Собівартість приймання, зберігання та відвантаження – 20-30 руб./т.

- Споживана потужність – від 50 кВт/год.

- Питомі витрати електроенергії при розвантаженні вагонів, в межах – 0,9-1,2 кВт-год на тонну.

- Пропускна здатність – від 30 до 240 т/год.

- Обсяг складу зберігання – до 500 т.

- Одночасне розвантаження – 1-2 вагони, з двох приямків.

- Одночасне відвантаження – 2-4 автоцементовози.

Комплектація складу цементу:

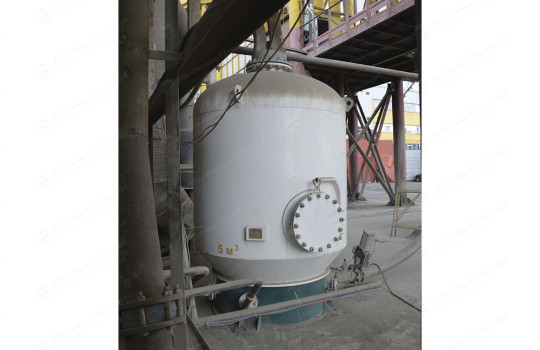

- Пневмокамерний насос “Beaver”, об’ємом від 0,5 до 5 м3, в кількості від 1 до 4 шт.

- Затворні механізми та транспортні клапани/засувки – від 3 шт.

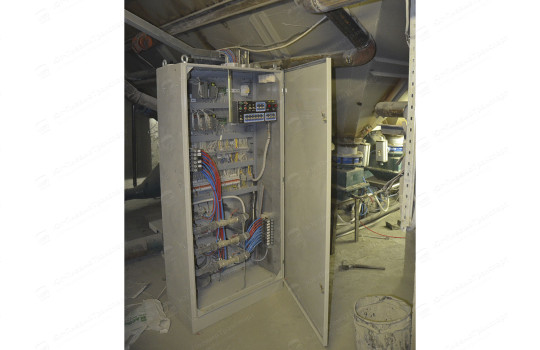

- Блок пневмоуправління та автоматики ШУПКН 20-50 – 1-4 шт.

- Приймальний бункер об’ємом від 55 м3 – 1шт.

- Віброконус у зборі – від 4 шт.

- Опорні металоконструкції залізничного прольоту – комплект.

- Система “Aero C” – 4шт. (за потребою).

- Система “Aero C+” – 2шт. (за потребою).

- Ангар з металоконструкцій для приймання вагонів – 1шт.

- Система ефективної аспірації виробництва – 1 шт. (за проектом).

- Сілоса від 80 м3. – 2-6 шт.

- Опорні металоконструкції складу – 1 шт. (за проектом).

- Побутові та технічні приміщення – 1 шт. (за згодою).

- Система аспірації приймальних ємностей – комплект.

- Елементи та вузли трубопроводу Ду 80-200мм. – комплект (за проектом).

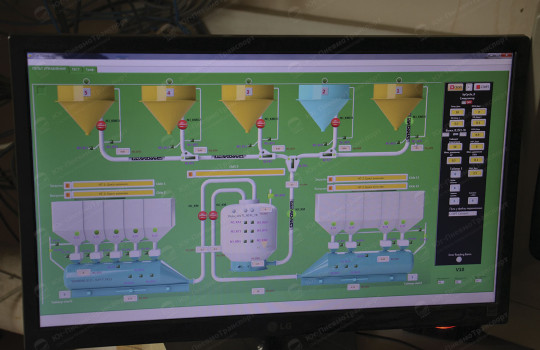

- SCADA система необхідного рівня доступу – комплект.

- Компресорна установка продуктивністю від 5 м3/хв, тиском Р=0,8 МПа – від 1шт. (за згодою).

- Ресівер/повітрозбірник об’ємом від 0,9 до 20 м3 – від 1шт.

Склад цементу об’ємом до 1000 тонн, на базі пневмокамерного насоса нового покоління “Beaver ” , загальною продуктивністю від 30 до 240 тонн на годину, сумарним енергоспоживанням від 50 кВт-год.

Основні параметри:

- Собівартість приймання, зберігання та відвантаження – 20-30 руб./т.

- Споживана потужність – від 50 кВт/год.

- Питомі витрати електроенергії при розвантаженні вагонів, в межах – 0,9-1,2 кВт-год на тонну.

- Пропускна здатність – від 30 до 240 т/год.

- Обсяг складу зберігання – до 1000 т.

- Одночасне розвантаження – 1-2 вагони, з двох приямків.

- Одночасне відвантаження – 2-4 автоцементовози.

Комплектація складу цементу:

- Пневмокамерний насос “Beaver”, об’ємом від 0,5 до 5 м3, в кількості від 1 до 4 шт.

- Затворні механізми та транспортні клапани/засувки – від 3 шт.

- Блок пневмоуправління та автоматики ШУПКН 20-50 – 1-4 шт.

- Приймальний бункер об’ємом від 55 м3 – 1шт.

- Віброконус у зборі – від 4 шт.

- Опорні металоконструкції залізничного прольоту – комплект.

- Система “Aero C” – 4шт. (за потребою).

- Система “Aero C+” – 2шт. (за потребою).

- Ангар з металоконструкцій для приймання вагонів – 1шт.

- Система ефективної аспірації виробництва – 1 шт. (за проектом).

- Сілоса від 80 м3. – 2шт.

- Опорні металоконструкції складу – 1 шт. (за проектом).

- Побутові та технічні приміщення – 1 шт. (за згодою).

- Система аспірації приймальних ємностей – комплект.

- Елементи та вузли трубопроводу Ду 80-200мм. – комплект (за проектом).

- SCADA система необхідного рівня доступу – комплект.

- Компресорна установка продуктивністю від 5 м3/хв, тиском Р=0,8 МПа – від 1шт. (за згодою).

- Ресівер/повітрозбірник об’ємом від 0,9 до 20 м3 – від 1шт.

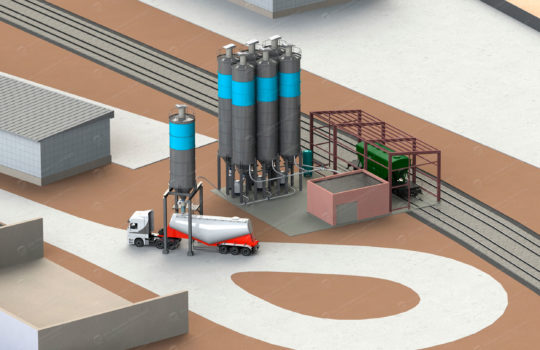

Склад цементу об’ємом до 1400 тонн, на базі пневмокамерного насоса нового покоління “Beaver “, загальною продуктивністю від 30 до 240 тонн на годину, сумарним енергоспоживанням від 50 кВт-год.

Основні параметри:

- Собівартість приймання, зберігання та відвантаження – 20-30 руб./т.

- Споживана потужність – від 50 кВт/год.

- Питомі витрати електроенергії при розвантаженні вагонів, в межах – 0,9-1,2 кВт-год на тонну.

- Пропускна здатність – від 30 до 240 т/год.

- Обсяг складу зберігання – до 1400 т.

- Одночасне розвантаження – 1-2 вагони, з двох приямків.

- Одночасне відвантаження – 2-4 автоцементовози.

Комплектація складу цементу:

- Пневмокамерний насос “Beaver”, об’ємом від 0,5 до 5 м3, в кількості від 1 до 4 шт.

- Затворні механізми та транспортні клапани/засувки – від 3 шт.

- Блок пневмоуправління та автоматики ШУПКН 20-50 – 1-4 шт.

- Приймальний бункер об’ємом від 55 м3 – 1шт.

- Віброконус у зборі – від 4 шт.

- Опорні металоконструкції залізничного прольоту – комплект.

- Система “Aero C” – 4шт. (за потребою).

- Система “Aero C+” – 2шт. (за потребою).

- Ангар з металоконструкцій для приймання вагонів – 1шт.

- Система ефективної аспірації виробництва – 1 шт. (за проектом).

- Сілоса від 80 м3. – 2-6 шт.

- Опорні металоконструкції складу – 1 шт. (за проектом).

- Побутові та технічні приміщення – 1 шт. (за згодою).

- Система аспірації приймальних ємностей – комплект.

- Елементи та вузли трубопроводу Ду 80-200мм. – комплект (за проектом).

- SCADA система необхідного рівня доступу – комплект.

- Компресорна установка продуктивністю від 5 м3/хв, тиском Р=0,8 МПа – від 1шт. (за згодою).

- Ресівер/повітрозбірник об’ємом від 0,9 до 20 м3 – від 1шт.

Склад цементу об’ємом до 2400 тонн, на базі пневмокамерного насоса нового покоління “Beaver ” , загальною продуктивністю від 30 до 240 тонн на годину, і вище, сумарним енергоспоживанням від 50 кВт-год.

Основні параметри:

- Собівартість приймання, зберігання та відвантаження – 20-30 руб./т.

- Споживана потужність – від 50 кВт/год.

- Питомі витрати електроенергії при розвантаженні вагонів, в межах – 0,9-1,2 кВт-год на тонну.

- Пропускна здатність – від 30 т/год.

- Обсяг складу зберігання – до 6000 т.

- Одночасне розвантаження – 1-4 вагони, з двох приямків.

- Одночасне відвантаження – 2-6 автоцементовозів.

Комплектація складу цементу:

- Пневмокамерний насос “Beaver”, об’ємом від 0,5 до 5 м3, в кількості від 1 до 4 шт.

- Затворні механізми та транспортні клапани/засувки – від 3 шт.

- Блок пневмоуправління та автоматики ШУПКН 20-50 – 1-4 шт.

- Приймальний бункер об’ємом від 55 м3 – 1шт.

- Віброконус у зборі – від 4 шт.

- Опорні металоконструкції залізничного прольоту – комплект.

- Система “Aero C” – 4шт. (за потребою).

- Система “Aero C+” – 2шт. (за потребою).

- Ангар з металоконструкцій для приймання вагонів – 1шт.

- Система ефективної аспірації виробництва – 1 шт. (за проектом).

- Сілоса від 80 м3. – 2-6 шт.

- Опорні металоконструкції складу – 1 шт. (за проектом).

- Побутові та технічні приміщення – 1 шт. (за згодою).

- Система аспірації приймальних ємностей – комплект.

- Елементи та вузли трубопроводу Ду 80-200мм. – комплект (за проектом).

- SCADA система необхідного рівня доступу – комплект.

- Компресорна установка продуктивністю від 5 м3/хв, тиском Р=0,8 МПа – від 1шт. (за згодою).

- Ресівер/повітрозбірник об’ємом від 0,9 до 20 м3 – від 1шт.

Реконструкція прирейкового складу цементу

Наша компанія займається реконструкцією малоефективних та енерговитратних виробництв.

У 2015 році нами було реконструйовано та запущено в роботу залізничний приямок прирейкового складу цементу в м. Санкт-Петербург.

>

Причинами звернення замовника до нашої компанії стали кілька існуючих проблем:

- Морально застаріле обладнання, яке потребує постійного та витратного обслуговування.

- Потреба скоротити високу витрату електроенергії на виробництві.

- Недостатня продуктивність перевалки цементу

- Незручність вивантаження цементу з вагонів типу “хопер”

- Екологія та високі витрати на систему аспірації

У цьому проекті ми використовували абсолютно нові, раніше ніким і ніде не застосовувані технології та принципи роботи з цементом.

За рахунок застосування пневмокамерних насосів нового покоління «Beaver» і більш ефективного принципу приймання цементу з вагону, нам вдалося домогтися зниження питомих енерговитрат на транспортування цементу з 19,0 кВт-год/т до 0,8-1,0 кВт-год/т, майже в 20 разів.

При цьому збільшити продуктивність з 35 до 70 т/год., забезпечивши при цьому зручність та швидкість вивантаження цементу з вагона.< /p>

Основні переваги даної пропозиції, це – мала витрата повітря, у рази збільшена надійність обладнання, елементів та вузлів трубопроводу, знижені витрати електроенергії та вирішено низку завдань зі скорочення витрат на аспіраційні системи очищення повітря.

** – У цьому проекті реалізовано нові підходи до транспортування цементу. Одним з них є запатентований, метод врізання трубопроводу, що транспортує, у випускний конус силосу, на основі принципів “Технології пневмообладнання”, забезпечивши позитивний ефект у скороченні енерговитрат. У світовій практиці лише нами реалізовано цей спосіб транспортування матеріалу в силос.

На нашому сайті Ви знайдете відео на тему: “Реконструкція прирейкового складу цементу”

Після попереднього аналізу нами було розроблено проект на основі “Beaver technology”, з його подальшою реалізацією на даному виробництві.